泰州市明生磨料磨具厂

联系人:黄厂长

手机:13801473268

传真:0523-88380299

邮箱:jsjyhsm@qq.com

网址:www.tzmoliao.com

地址:江苏省泰州市姜堰区蒋垛工业集中区

3.应用举例

3.1 应用于形成还原性气氛

有些材质的金属液在凝固过程中对还原性气氛有特别要求,但有的铸件往往受结构和工艺条件的限制,制造的还原性气氛难以满足铸件的要求克服“麻点”。如图四铸件的材质ZG20Cr13,质量34.3Kg。在图示“A”区59mm处有个肥厚块,即有个相对独立的热节区,设置的冒口受23mm两槽的影响,极易在两槽的转角处形成缩裂,浇注完后采用两至三次的补浇冒口解决了缩裂,但却延误了最佳的“盖箱”时间,铸件的表面已在氧化性条件下凝固结壳而出现大面积的“麻点”。我们采用在制壳的第四层撒石墨砂替代莫来砂,当金属液浇入型壳后,石墨在壳型内形成一道“CO”的还原性气膜绝热层,同时铸件的表面凝固时间被推迟,一方面金属表面“麻点”的形成条件受到了限制,同时也使金属液的“补缩”通道向着顺序凝固的有利方向走,等补浇完毕再“盖箱”,虽然中间有4~5分钟的时间,铸件清理后的“麻点”问题却很少见或不可见。

图五为紫铜铸件重5.1Kg,一串两个和浇注系统共重21Kg。纯(紫)铜是纯金属,液态纯金属的凝固与合金不同的是没有凝固区域,固体与液体由同一界面(称为凝固前沿)清楚地分开,由外至里逐层向内凝固,这样的凝固方式其凝固时间特长。纯铜极易氧化和吸气,是因为逐层凝固和凝固时间特长所引起的。故铸件表面易产生针孔、麻面、黑色的裂口等缺陷,铸件断面组织粗大。若采用在还原性气氛条件下冷却能有效的控制质量。这点不难理解,如果是采用砂型铸造一般都会采用干型并在其型腔表面刷石墨涂料,这就昭示了前述的还原性气氛条件下的冷却方法。针对此件的结构和材质的凝固特性,补缩采用向浇冒口补浇4~5次铜液,时间间隔共有几分钟。如果再采用常规的硅溶胶制壳工艺制壳,“盖箱”所制造的还原性气氛,远不能满足及时性的要求而没有什么作用。为此我们制定的制壳工艺是在第三层撒16~30目的石墨砂,第四层撒10~16目的石墨砂,共七层加封浆,之前之后的硅溶胶的制壳工艺没有改变。焙烧温度设定850℃,保温时间25分钟,铸件加工后没有发现问题。图五右展示的是将浇注后的模壳敲破后的断面和与金属液接触的表面状况。观察其浇口杯处(方框内)已不见黑色的石墨砂颜色,即可认为是被完全氧化了,但也没有出现明显可见的被“烧”掉的孔洞存在;在其下部石墨砂层仍“犬牙交错镶崁”在涂料层间依稀可认。之前焙烧温度设定1050℃,保温40分钟,铸件浇注后清理型壳时,石墨层把加固层分离,面层和过渡层依附在铸件上,此两层的石墨颜色由黑变褐黄,清理后的铸件表面全部是“麻坑”,大的有4~5mm大,小的也大于1mm以上,棱角也不清晰,铸件全部报废。我们将在此温度和保温设定下焙烧好后的模壳打开,断面的颜色同前述基本一致,那么可以肯定的是与金属液的浇注温度和速度无关,主要在焙烧上,由于“过烧”致使“碳”成分被氧化掉,当铜液浇入型壳后,还原性气氛的基本物质条件不存在了,因此出现上述问题的症结也就在情理之中了。

3.2.解决厚薄不均的模壳结构而引起的焙烧不透现象

有些铸件的沟槽或结构性的局部位置凹陷精密铸造专用砂,形成的模壳层间连在一起形成“搭桥”,本是四层的或五层的型壳,此处可能就是乘以2倍的关系,变成八层十层或更厚了,在一个模壳里壁厚相差悬殊太大,焙烧炉内是很难烧透和烧均匀的。过厚的局部地方烧不透铸件上易形成侵入性气孔,反之另一种情况是将肥厚的地方焙烧透了,费时费能源的同时还易产生变形或伴随其它问题的发生。同时过厚的模壳也使蓄热系数增大,散热慢铸件此处容易产生缩孔、缩松等问题。图六示铸件的材质是“SCS13”,铸件的中部有一凹槽,模壳工艺要求7层加封浆,制完壳后此凹槽处刚好填平(在粘浆的过程中此槽也容易淤浆也是造成填平的原因之一),此处的模壳层实际厚度最少是12层的结构。模壳的焙烧时此处很难烧透,易产生“麻点”。我们曾采用过第五层后填砂,但由于封闭困难,焙烧后漏砂致使在浇注过程中出现“漏钢”,断芯或孔变形、或两孔间不同轴现象的缺陷。现采用在第五层后撒石墨砂,在焙烧的过程中石墨即使完全被氧化(烧掉),但此层的涂料浆形成的网络仍是相互连接的,烧损的只是镶崁的石墨而已,事实也证明了它的基本强度仍可抵御金属液的冲击,这是其一;其二当焙烧烧到石墨层时,石墨的“高温绝热”性质便开始发挥“效益”了,如果我们把它理解为有一种“放热”作用,那么这个石墨层就是一个“热火层”。因而此处的型壳焙烧时间不但不需要延长,相反还可缩短。由于石墨砂的加入,模壳的焙烧层间被割裂,就是说模壳的焙烧厚度要比实际的模壳厚度薄多了;其三在焙烧的过程中,石墨砂受焙烧时间的长短和氧化气氛或气场强弱影响,必然出现或多或少的“烧损”而出现空隙,空隙利于保温,如果石墨未烧尽,它本身就是保温绝热的。对铸件而言利于透气,对浇注系统而言利于补缩;其四由于石墨层受浇注后的金属液继续高温和氧化作用,石墨出现更多的“烧损”而成为灰分,使模壳层间出现更多的空隙,相对震壳清砂就容易多了。

3.3.应用于改变型壳局部的冷却速度

作为熔模铸造工艺对组树、制壳、清理和打磨而言,在满足铸件要求的条件下应是越简单越好,但其中有些结构性问题需要增加一些措施以防止铸件的缩孔、缩松,如模壳做到一定的层数后在其某部位上刷蜡后再制壳,焙烧后某部位形成空隙,即“空隙保温法”。此法对铸件局部补缩效果好但操作有些麻烦。

图七右文字说明的位置,在未加石墨砂前容易发生缩孔,因为最厚的壁厚与孔壁厚度差是2.5:1,尽管球形冒口有足够的补缩能力,但因孔壁与下壁厚相差太大,下部还未冷却需要金属补缩时,孔壁的卡“脖子”使冒口的金属液补不下去而出现图示处的缩孔。图七左示那片区域的那一面,在第五层撒入石墨砂后,补缩的通道通了精密铸造专用砂,缩孔问题也随之解决。不然的话要设置“马鞍形”浇口才得以保障不出现缩孔,同时还会给浇口的分离和工艺出品率等带来不利的影响。其基本原理同前3.2所述一样。

3.4.解泱脱壳清理的困难

模壳清砂难的解决办法很多,但在实施过程中往往受铸件的材质、结构、大小、批量和场地等因素的影响,这里需要特别指出的是铸造材质的影响最为突出。

图八所示全部为铜合金(含青铜和普通黄铜)铸件,重量最重的有1.67Kg,最轻的才5.5g。铜合金铸件在浇注过程中,金属液与碳无化学反应,凝固过程中产生的还原性气氛也有益于铜不被氧化,但铜合金没有紫铜对还原性气氛要求得那么强烈。石墨经焙烧和与铜合金液接触后的再“燃烧”,使得模壳只剩下浆料的网络架,但还没有“散架”,其镶崁的石墨砂粒已烧蚀分离,不像其它的氧化质耐火材料(如莫来石砂)仍“死死地”镶崁在涂料浆形成的网络架里,这样就给脱壳清理工作带来了很多的便利。使用石墨砂后,在同样的浆料情况下相比用石英砂质材料的硅溶胶型壳,还是加石墨砂的好清砂些。这是由于模壳的焙烧温度相对的低,再加之铸造的铜合金材质的浇注温度较铸钢件而言也低得多。在这种条件下用熔融石英来改善脱壳性也是不可行的,因为在铜合金的浇注温度下熔融石英不可能实现晶形转变。为此我们对于小于0.5Kg的铜铸件,在第二层(过渡层)就直接撒石墨砂,连续作两层或三层。一般情况下大于0.5Kg的铜合金铸件,考虑到金属的重力产生对型壳的的胀力给铸件表面和尺寸可能带来的影响,石墨砂要做到过渡层之后比较可靠。这样对现场而言,尽量地减少材料品种和使用设备,对工艺管理也是有利的。

4.结束语

4.1在硅溶胶精铸型壳中,多方面和多种产品上使用石墨砂的实践,说明石墨砂在形成型壳内腔的还原气氛以及它在高温下的绝热性和烧蚀后的溃散性等三个方面的特性,对优化精铸型壳工艺和改善精铸件的质量的作用是不容质疑的。早在上世纪九十年代美国有些精铸企业为克服400系列不锈钢精铸件表面麻点的缺陷,就在过渡层使用了石墨砂。国内也早有企业在最后两层浆及封浆中加入石墨粉以提高型壳透气性和溃散性。

4.2. 对石墨砂粉的使用应该是有选择的,而不能作为一个通用的工艺,我们使用石墨砂粉的目的是补充完善原有通用型壳特性的不足,因此应由工艺人员根据铸件不同金属材质和不同形状结构来决定石墨砂粉的使用工艺,即用什么规格要求的石墨砂或粉,用在哪-层上等等,并且应通过试验取得确实效果后才能编入正式的制壳工艺中。

4.3. 选择质量合适的石墨砂是关键,为达到使石墨砂用在过渡层,当高温金属液进入型腔后能及时形成还原气氛的目的,就必须使用能耐高温的石墨砂,使它在焙烧过程中不致提前被烧蚀。如前所述,石墨的种类很多,用途各不一样,目前我国尚未开发和形成适用于精铸专用的石墨砂,我们推荐使用以高纯石油焦为原料,经高温石墨化的人造石墨制品的破碎料称为石墨碎,这种石墨碎还不能直接使用,必须经过筛分,使粒度符合过渡层和背层砂的要求,颗粒要均匀且不夹有粉料,这种人造石墨砂才具有高纯度、高密度和高强度的特性,也才具有抗高温的性能。因此对这一工艺有兴趣的单位,可优选合适的石墨制品企业进行联合开发,通过行业交流形成我国精铸行业的一种特殊的专用制壳材料。

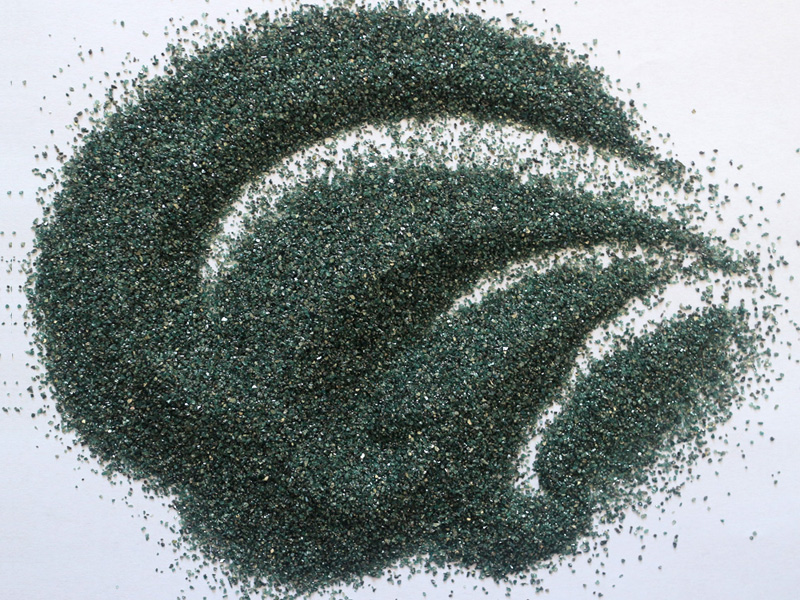

棕刚玉,铬刚玉-泰州市明生磨料磨具厂是生产金刚砂,棕刚玉,铬刚玉,白刚玉,绿碳化硅,黑碳化硅,抛光砂,精密铸造专用砂的厂家,欢迎广大客户来电洽淡13801473268黄厂长,诚信老厂质量保证。